![]()

La mine et ses installations de surface : la partie visible de l'iceberg car en dessous ce n'est qu'un dédale de galeries.

Dessin L.V.B.

Le charbon dans sa réalité matérielle, objet de toutes les convoitises des 18ème, 19ème et 20ème siècle...

Tant de sueur, de larmes et de sang pour ces quelques cailloux noirs...

|

Entrée

|

Recherches annexes

|

Le Carbonifère |

1. Le Carbonifère 1.1. Etymologie et définition 1.2. Caractéristiques du Carbonifère 2. Les paysages du Carbonifère 2.1. Orogénie 3. La Belgique productrice de minerais |

|||||

|

Le Carbonifère inférieur : Viséen - Tournaisien |

|||||||||

|

Le Carbonifère supérieur : Westphalien - Stéphanien |

|||||||||

|

L'exploitation minière du Charbon (1)

6. L'exploitation du charbon |

|||||||||

|

L'exploitation minière du charbon (2)

7. L'exploitation du charbon L'exploitation minière du charbon (3)

8. Quelques thèmes pour continuer le tableau L'exploitation minière du charbon (4)

L'exploitation minière du charbon (5)

10. Les accidents miniers Le Peuple de la Mine (1)

11. Il était une fois le peuple de la mine 12. Quelques semaines, en compagnie d'un mineur

et de sa famille

12.1. Au petit matin

|

9.1. Les lampes de mineur à flamme nue

9.2. Les lampes de mineur de type Davy

9.3. Les lampes de mineur de type Clanny

9.4. Les lampes de mineur de type Mueseler

9.5. Les lampes de mineur de type Marsaut

9.6. Les lampes de mineur de type Fumat

9.7. Les lampes de mineur britanniques de type Archibald de Glasgow

9.8. Les lampes de mineur à benzine de type Wolf

9.9. Les lampes de mineur de type Molnia

9.10. Les lampes de mineur à acétylène

9.11. Les lampes de mineur de type inconnu

9.12. Les lampes de mineur électriquesLa lampe du mineur

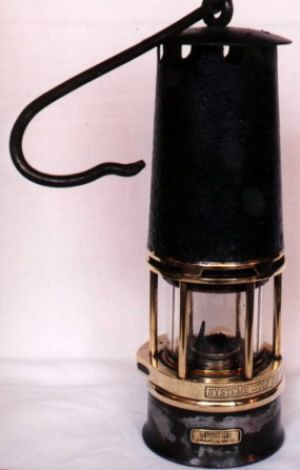

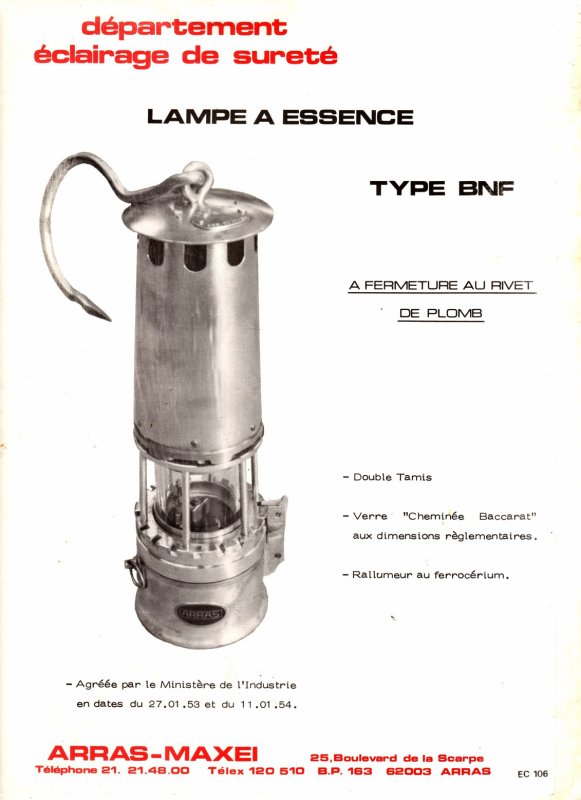

Une petite flamme qui ne s'éteindra pas...Voici le témoignage de Roger Vanhove, 91 ans en 2009, qui a travaillé toute sa carrière à la fabrication des lampes de sécurité dans la firme ARRAS MAXEI.

"Après mes études, j'avais connu ma première expérience professionnelle à 18 ans en 1936, au sein du bureau d'étude de cette société qui fabriquait les lampes pour les mineurs. Je n'ai pas connu la Société Anonyme d'Éclairage et d'Application Électriques fondée en 1898 rue des Chanoines, transportée ensuite rue Constant-Dutilleux. La société a été ensuite transférée à Paris en 1914 pour échapper à l'invasion teutonique. De retour en 1920 dans les anciens magasins généraux de la ville d'Arras, c’est là que j’ai commencé ma carrière. En 1959, boulevard de la Scarpe, la Société ARRAS devient "Arras Maxei" (Fabrique de Matériel Auxiliaire pour l'Eclairage et l'Industrie). Arras Maxei est le continuateur des activités de la précédente société dont la vocation a toujours été d'éclairer les fosses et les hommes du fond et de les protéger des risques encourus.

Si les noms des différentes sociétés, si les sièges d’exploitation et les lieux décisionnels ont parfois un peu changé, le but a toujours été le même et dans cette optique, le matériel a changé ou s'est amélioré.

Dans cette branche technique, on s'est toujours tenu à la pointe du progrès et de la sécurité.

Depuis l'ouverture des premières galeries, on ne cessa de rechercher la lampe idéale.

Au début, on s'éclairait avec des lumignons à feu nu.

On brûlait du suif de cheval, de l’huile végétale, des chandelles...

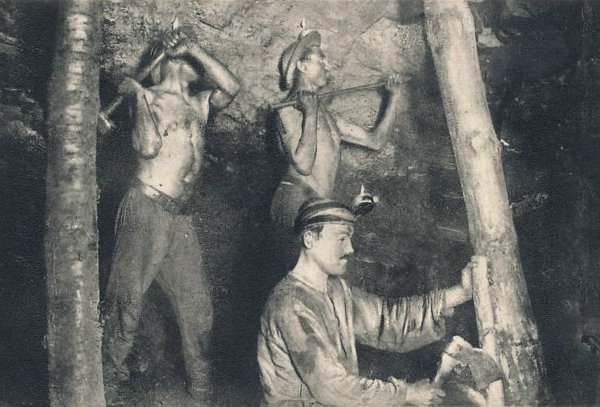

Et pour se débarrasser du grisou, on l'enflammait au moyen de lampes éternellement allumées en haut des tailles. J’ai aussi vu des documents et des gravures d’époque qui dépeignaient le travail d’un ouvrier appelé "pénitent", masqué d’une cagoule et qui, d'une perche, sondait les cavités suspectes de présence grisouteuse. C'était dangereux…Les accidents devenant catastrophiques, les ingénieurs du XIXème siècle se penchèrent sur la flamme de la lampe et finirent par inventer une lampe de sureté... qui ne le fut réellement qu'après un siècle d'observations et d'études.

La "Davy" anglaise, montra le chemin en 1823, mais longtemps encore, les gueules noires de chez nous, n'ayant pas confiance, s'éclairèrent selon l'habitude, souvent à la bougie ou avec l’astiquette.

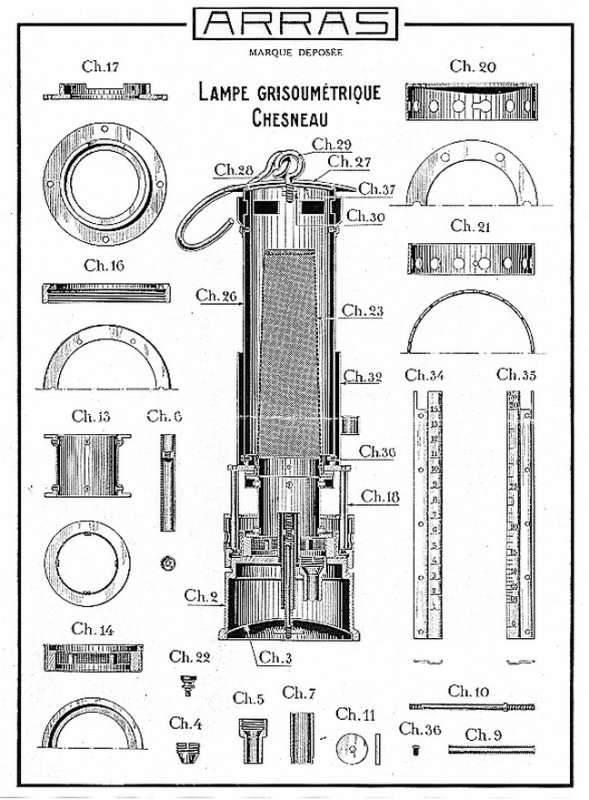

Il y eut les lampes anglaises Clanny, Gray, Morrison, les belges Mueseler, Eloin, les françaises Fumat, Marsaut, Chesneau, Lechien, l'allemande Wolf, l'autrichienne Fillunger, etc.

Mais il fallut attendre 1920 et la fée électricité...

Après 1918, on remplaça les lampes à flamme par de grosses lampes à accumulateurs ou à piles, lourdes et encombrantes et qui cédèrent la place, vers 1950 à une lampe électrique frontale.

Cependant la lampe à essence est restée le premier indicateur, le moins onéreux et le plus répandu, de la teneur en grisou dans les charbonnages.

Elle brille au fond depuis 1882.

Car elle concourt aujourd'hui encore et comme hier à la sécurité des personnels… malheureusement plus en France ni en Belgique car toutes les mines sont fermées, on les retrouve maintenant en Russie et en Chine.

Sécurité d'abord !

Sécurité ? C'est un mot-réflexe dans ma profession.

Les normes imposées par l'État, les exigences qu'il met à son agrément, les rigueurs que suppose un certificat de conformité, sont présentes en permanence à l'attention de chacun.

Et je peux vous dire que l'on fait son profit de toutes les expériences vécues.

Toute catastrophe minière a une cause, une explication. Si cette explication met en cause le moyen d’éclairage, elle nous permet de mettre le doigt sur une faille dans la conception de la lampe et il est de notre devoir d’y remédier au plus vite.Il n'y a qu'une catastrophe minière qui reste inexpliquée, c'est celle de Liévin en 1974...On voudrait bien savoir...On a parlé d’un coup de poussier suivant un coup de grisou localisé et il y a eu un jugement qui a rendu l’exploitation minière responsable… mais rien n’est clair, car on ne sait toujours pas ce qui a réellement provoqué le premier coup de grisou.

Sécurité ?

Un exemple : la lampe à essence de type CF et dont les caractéristiques font l'objet d'une notice descriptive et d'un plan très précis, ne peut être mise en service si elle ne satisfait pas à un certain nombre de conditions :

1° Le jeu diamétral au passage de la tige du rallumeur ne doit pas dépasser 0,5 mm.

2° L'effort à exercer sur le verrou de la fermeture magnétique pour en provoquer l'effacement doit être au moins égal à 400 grammes.

3° La fermeture de la lampe doit occasionner l'encliquetage par le verrou, d'au moins douze dents de la crémaillère.

4° Les dimensions du verre doivent satisfaire aux tolérances portées sur le plan.

5° Ne sont utilisables dans les lampes que les pierres au ferrocerium, référence étant faite aux qualités vérifiées par le CERCHAR...Cette lampe à flamme qui vous parait si simple (mais dont il existe nombre de modèles ou de variantes) et qui pèse plus de 2 kg, est constituée de plus de 100 pièces différentes, faites d'acier, d’étain ou de laiton.

Vous avez le réservoir de carburant, avec briquet, mèche et dispositif de rallumage à pierre...

La couronne d'admission d'air posé dessus avec grilles métalliques...le verre en cristal (de Baccarat) qui répond à des critères d'optique, de mécanique et de résistance...

Les tamis emboîtés l'un dans l'autre (avec 144 mailles au cm2) qui coiffent la partie supérieure du verre et forment la pièce maîtresse de la lampe (sécurité oblige !...).

L'habillage pour nous résumer, avec le corps de la lampe, galerie, cuirasse métallique, éléments de protection divers, verrou magnétique... la lampe n'est considérée comme sure que lorsque ses composantes sont en parfait état.

Après chaque remontée, dans les mines, on démonte, nettoie, vérifie, essaie.

Un mode d'emploi très précis couvre des pages et des pages de notes et de prescriptions...J’ai travaillé toute ma vie dans une société admirable : Arras Maxei fabrique le tout de A jusque Z ...sauf le verre, que fournit la cristallerie de Baccarat dans les Vosges et qui coûte 100 F à lui seul.

Les temps ont changé et aujourd’hui, le plus gros de nos fabrications intéresse l'industrie de l'électricité, ce qui sert à construire le matériel électrique.

Nous faisons les machines-outils qu'utilisent les industriels.

Nous sommes spécialisés en tours à bobinage, appareils de filtration d'huile, stands d'imprégnation, etc...

A cet égard, avec la fermeture progressive des mines de charbon, nous avons su opérer une conversion depuis la seconde guerre.

D'autres fabrications étaient devenues possibles, mais nous sommes restés dans notre rôle et nous avons maintenu la vocation d'origine qui consistait à fournir le matériel de sécurité des mines et assurer l'après vente.

A l'époque, nous assurions l'éclairage ainsi que la détection de gaz dans l'atmosphère.

Aujourd'hui, nous n’avons plus la fonction d'éclairage mais nos lampes jouent toujours un rôle irremplaçable en matière de détection de grisou.

Elles fonctionnent en permanence mieux qu'un grisoumètre, en prévenant de toute anomalie, un manque d'oxygène par exemple.

Une coloration variée indique la présence du grisou.

Dans toutes les mines, nos lampes ont, à cet égard, leur utilité qu'il s'agisse d'exploitation de charbon, de potasse, de fer ou d’or.

Ce ne sont plus les ouvriers mineurs qui s'en servent, mais les chefs de chantier, les chefs de poste, les boutefeux.

Hormis la Sarre, la Chine et la Russie, les destinataires sont français.

Avant la guerre, nous avions aussi l'Afrique du Nord, par ses phosphates.

Nous n’avons que quelques gros clients à l'étranger, cela pour une raison bien simple : une réglementation très stricte qui protège les fabrications nationales.

Les agréments locaux sont très difficiles à obtenir.

Les lampes d'Arras Maxei se trouvent donc essentiellement dans les chantiers de sous-sol : dans les charbonnages, les mines de potasse, de fer, d’or, les mines de cuivre, d’argent,… mais encore dans les mains de personnels de services techniques confrontés à des problèmes de contrôle de milieu d'exploitation : EDF, GDF, voiries communales à cause des égouts etc.

Même si les besoins des mines demeurent importants (entretien, remplacement), il est évident que le marché professionnel de la lampe de mineur n'est plus en expansion.

Je pense sincèrement que son avenir apparait fort limité.

Alors on pourrait se demander ce qui fait le succès actuel d'une lampe que l'usine Arrageoise continue de fabriquer par milliers ?

Symbole d'une profession qui a sa légende, elle finit souvent sa carrière sur une cheminée.

La corporation en chacun ou presque de ses membres, veut en garder le souvenir.

Non pas une pale imitation comme on en trouve sur beaucoup d'étalages de pseudo-antiquaires, mais une vraie lampe qui rappelle fidèlement, réellement la fonction.

Et puis il y a le goût de notre époque pour ces vieilles choses ; en réaction contre le colifichet, le standardisé, l'anonymat d'une fabrication uniquement commerciale.

Depuis les années 70, un engouement s'affirme pour cette lampe personnalisant un passé qui nous est cher.

Une clientèle nouvelle se manifeste à Arras Maxei.

Elle est preneuse de la lampe véritable qui a tant de signification.

Elle n'hésite pas à la payer 100, 150 voire 200 € selon les modèles.

Et ce débouché que l'on n’attendait pas a concouru probablement à l'équilibre de l'affaire, au maintien du plein emploi.

La lampe professionnelle érigée en cadeau (cadeau de prix mais authentifié) est achetée aujourd'hui par nombre de villes du Nord, par les hommes politiques aussi, et par les clubs sportifs de renom.

Ce n'est pas par hasard que le R.C Lens, et l' A.S Saint Étienne, clubs de bassins miniers se fournissent à Arras.

Et il était tout naturel que le général De Gaulle, que Pierre Mauroy, que François Mitterrand se soient vu offrir, entre autres présents, cette fameuse lampe que l’on connait à sa marque déposée : "ARRAS"Successeur de "L'Application électrique" et spécialisée pareillement dans la fabrication de lampes de mines et le matériel d'éclairage, la Société Arras Maxei emploie un peu moins de 300 personnes dont 200 à Arras, les autres à Hénin et Paris.

Ses concurrents ont tous disparu, mais elle a toujours été la plus importante dans le genre.

Lampes de mines et Éclairage occupent à plein temps 20 ouvriers à Arras, dont deux tiers à l'usinage et un tiers au montage.

Sans parler de magasiniers tenant à jour un stock de plusieurs milliers de pièces soigneusement répertoriés.

Lampe à chapeau et lampes de mine constituent 15% des activités de l’usine Arras.

Production : pour l'essentiel des biens d'équipement électriques, Arras Maxei en exporte plus de la moitié vers les pays industrialisés ou en voie de développement.

Gros clients : les USA, l'Arabie saoudite, le Japon, la Chine et la Russie.

Lampes à essence : on en construisait 5000 environ par an en 1960, pour le privé et pour le secteur public.

L'activité en cette matière était dominée par le contrat passé avec les Charbonnages de France pour l'entretien des lampes et les pièces de rechange."Le problème de l'éclairage était simple dans les mines non grisouteuses. Tous les systèmes s'y rencontraient, depuis la bougie ou la lampe à huile jusqu'à la lampe à acétylène ou à la lampe électrique.

Dans les grandes chambres des ardoisières ou des mines de sel, ou dans les galeries et aux recettes des puits on trouvait un éclairage fixe.

Eclairage fixe dans une mine de sel en Ukraine.

Pour le travail dans les chantiers, le mineur avait besoin d'une lampe portative, avec laquelle il pouvait inspecter tous les recoins du front de taille, éclairer plus vivement l'endroit où il travaillait et qu'il pouvait emporter avec lui lorsqu'il se déplaçait au fond.

Depuis la nuit des temps, dans les mines de charbon, on a vu circuler un tas de lampes différentes.

Au départ des exploitations minières de houille, les mineurs s’éclairaient avec des torches, des lumignons à feu nu, des bougies faites de suif de cheval. Les puits étaient peu profonds (5 à 6 mètres au maximum et les galeries atteignaient rarement les 25 à 30 mètres de long).

La torche était tenue en main ou accrochée dans un coin du chantier. La bougie était "collée" sur un caillou, sur le dessus du casque ou dans un dispositif permettant de la clouer dans une boiserie d’étai.

Le picron : bougie fixée sur un manche de bois avec une pointe d'acier à une extrémité destinée à être fichée dans un boisage

Système un rien plus sophistiqué que le précédent...

Dans la Sarre, on utilisa un modèle de lampe assez similaire aux anciennes lampes à huile romaines mais avec un réservoir en métal. Mais là aussi, la flamme était encore nue... tout comme en Grande Bretagne où la lampe ressemblait à une cafetière...

A gauche, une lampe employée dans la Sarre et à droite, une lampe employée en Grande-Bretagne.

Lampe grenouille ou Frosche en laiton très originale.

On remarquera sur le réflecteur en laiton les symboles du Bergbau, le pic et le marteau, emblèmes des mines allemandes dont on retrouve l'estampille sur de nombreux objets liés au thème minier.

Puis, ce furent les lampes raves à huile de la région de Saint-Etienne et les astiquettes du Nord de la France.

A gauche, une lampe rave 16 pans en cuivre avec 3 coqs et plaque de fermeture du réservoir en forme de trèfle. A droite, une lampe rave 8 pans en acier avec coq en laiton et plaque de fermeture du réservoir en forme de feuille de laurier, toutes deux de Saint-Etienne.

Vous remarquerez que la plaque faisant office de fermeture du réservoir peut être de différente forme et diversement ornée. Le combustible utilisé était en l'occurrence de l'huile végétale, de colza, de noix ou d'œillette. La pince reliée à une chainette servait à tirer la mèche quand cette dernière était consumée. Chaque rave est montée sur un étrier articulé. Quand le niveau d'huile baissait, on inclinait la rave au moyen de cette articulation pour consommer le reste du combustible.

Lampe rave stéphanoise à 16 pans en laiton.

Très rare lampe rave en laiton des mines de Blanzy

Lampe rave stéphanoise 8 pans en laiton

Lampe rave stéphanoise 16 pans en laiton. Remarquons la décoration et la finition du support.

Une autre lampe rave stéphanoise 16 pans en laiton avec 3 coqs avec plaque de fermeture du réservoir en forme de trèfle.

Lampe rave stéphanoise 16 pans en acier, coq en laiton avec plaque de fermeture du réservoir en forme de trèfle.

Pendant un siècle et demi, l'éclairage minier sera constitué de lampes

ordinaires basées sur le simple fonctionnement de la lampe à huile antique.

Une mèche de corde de chanvre ou de lin tressé, fortement imbibée dans un réservoir d'huile remontera la matière combustible de façon progressive

par effet de capillarité.

La lampe à huile est économe, et le combustible très abondant est peu onéreux.

Pour comprendre la luminosité réelle d'un tel éclairage, il suffit d'imaginer une grosse bougie dont la flamme produit une épaisse fumée

noire et grasse qui s'infiltre peu à peu dans les poumons.

Une lampe de mine de l'époque, telle que celles que je vous présente sur les articles suivants, n'offre qu'une lumière crépusculaire permettant à

peine de distinguer les formes et contours qui se situent à peine à un mètre d'elle.

On déplora grand nombre d'accidents au fond, causés par le manque d'éclairage de ces lampes; mais ces derniers étaient de très loin

surpassés par ceux dus aux explosions de grisou causées par le manque de protection de la flamme.

Il faudra attendre quelques années avant que le britannique Sir Humpfry Davy qui fut assisté de R. Clanny et Georges Stephenson, invente la

première lampe de sécurité à huile avec un tamis métallique protégeant la flamme.

Le premier brevet fut déposé en 1816.

De nos jours, une ancienne lampe minière à huile

est toujours très prisée des collectionneurs régionaux en particulier, il s'agit de ce que certains

appellent la lampe des mineurs de Germinal.

Pendant plus d'un demi-siècle, en France et dans le Hainaut belge, des

milliers de mineurs ont porté à leur barrette une lampe à huile à flamme nue

baptisée "astiquette".

On la nommait également lampe à clou; il s'agissait

d'un petit réservoir en fer blanc ou en laiton brasé sur un clou de grosse section dont l'extrémité

se terminait parfois par un manche en bois.

Bon nombre de cartes postales anciennes et de photos d'époque la

montrent en situation sur les chantiers du fond ou sur le carreau avant la

descente.

L'astiquette se portait sur la barrette de cuir bouilli du mineur en

insérant une partie du clou (environ la moitié de sa longueur) dans un

œillet spécialement conçu à cet effet.

L'extrémité pointue permettait de la planter dans les bois d'étaiement des

chantiers du fond.

De nombreux modèles furent créés et ses formes étaient d'autant variées, le

réservoir était en général tronconique dans le Pas de Calais et ellipsoïdal

dans le Nord.

Le modèle des mines de Carvin était particulier, la tôle du réservoir était

ondulée améliorant de ce fait sa rigidité.

Pourtant ce mode d'éclairage est resté curieusement ignoré des historiens

des techniques d'éclairage.

De haut en bas : astiquette en acier des mines de Dourges, astiquette en laiton de forme ellipsoïdale des mines d'Anzin avec manche en bois, astiquette en acier type Carvin du constructeur Catrice (vers 1898) qui deviendra la célèbre firme Arras. A droite : astiquette de la firme Achille André de la Bouverie en Belgique.

Quelques modèles d'astiquettes. Remarquons cette astiquette en laiton et au manche en bois, insérée dans l'œillet latéral d'un casque de cuir datant vraisemblablement de la fin du XIXème siècle.

Voici le témoignage de Jules Ligot, 89 ans en 2008, 30 ans de fond à la fosse d'Anzin et qui nous parle du fonctionnement d'une lampe à flamme nue...

"Une mèche de corde de chanvre ou de lin tressé, fortement imbibée dans un réservoir d'huile remontera la matière combustible de façon progressive par effet de capillarité.

La lampe à huile est économe, et le combustible très abondant est peu onéreux.

Pour comprendre la luminosité réelle d'un tel éclairage, il suffit d'imaginer une grosse bougie dont la flamme produit une épaisse fumée noire et grasse qui s'infiltre peu à peu dans les poumons.

Une lampe de mine de l'époque n'offre qu'une lumière crépusculaire permettant à peine de distinguer les formes et contours qui se situent à peine à un mètre d'elle.

On déplora grand nombre d'accidents au fond, causés par le manque d'éclairage de ces lampes; mais ces derniers étaient de très loin surpassés par ceux dus aux explosions de grisou causées par le manque de protection de la flamme."

Le premier témoignage écrit d'usage de l'astiquette

sous son appellation courante de "lampe au chapeau" date du 26 octobre 1849, sous la forme de la relation

d'un coup de grisou survenu à la fosse Mathilde des mines d'Anzin.

C'est ainsi que l'historien et le collectionneur Michel Bonnot en a déduit que son usage devait remonter aux années

1845 sans trop de risque d'erreur.

Un modèle d'astiquette de petite taille, tout en laiton, marqué "Anzin-1835" figure également en photo dans son ouvrage.

Même s'il s'agit, au mieux d'un modèle de géomètre, au "pire" d'un modèle "d'honneur ou d'éloge", sa conformation étant

tout-à-fait celle d'une astiquette étend donc l'occurrence historique d'usage de la lampe dans le bassin du Nord "entre

1835 et 1845".

Une autre référence est le "Traité d'exploitation

des mines de houille" de Ponson, édité à Bruxelles en 1854.

Si l'on tient compte des délais de rédaction de l'ouvrage, on revient aux années 1850.

Certains diront : "C'est en Belgique" ! Certes, mais le bassin du Nord fut découvert et exploité par des Belges;

une porosité certaine existait déjà entre les deux régions du Borinage et du Hainaut français, ce qui laisse à penser

que les premières astiquettes françaises sont venues de Belgique !

On a ensuite, déposé le premier brevet français pour une lampe de ce type par le constructeur Lillois André Dubrulle

en 1856.

Retirez une ou deux années de conception, de mise au point, et de délais de transfert à l'administration puis à l'imprimeur,

et on doit arriver aux années 1850-1855.

Une calotte, comme on dit en Belgique, (barrette dans le Nord de la France) avec une astiquette à clou datant des années 1880, de la région de Mons.

Ainsi, la période de conception puis de fabrication

industrielle (ou artisanale) de l'astiquette s'étale de 1835 à 1855.

Dans les mines de notre région, elle fut d'usage en parallèle avec les lampes de sureté à flamme, et ce jusqu'au début

du XXème siècle.

En 1906, elle fut plusieurs fois mise en cause

dans la catastrophe des mines de Courrières qui fit 1099 victimes.

Elle fut dés lors bannie d'usage dans les compagnies minières de notre région.

Certains témoignages relatent cependant qu'elle fut encore utilisée au fond en 1917 dans certaines fosses de la Compagnie

des Mines d'Anzin.

En réaction en quelque sorte aux catastrophes minières qui frappent dans la même période le bassin houiller stéphanois, belge et du Nord – Pas-de-Calais, des savants, des ingénieurs, des mineurs, autant que de simples particuliers, s'attachent à réfléchir et à inventer de nouvelles lampes, de nouveaux dispositifs de sécurité, pour tenter de résoudre la dramatique "question du grisou".

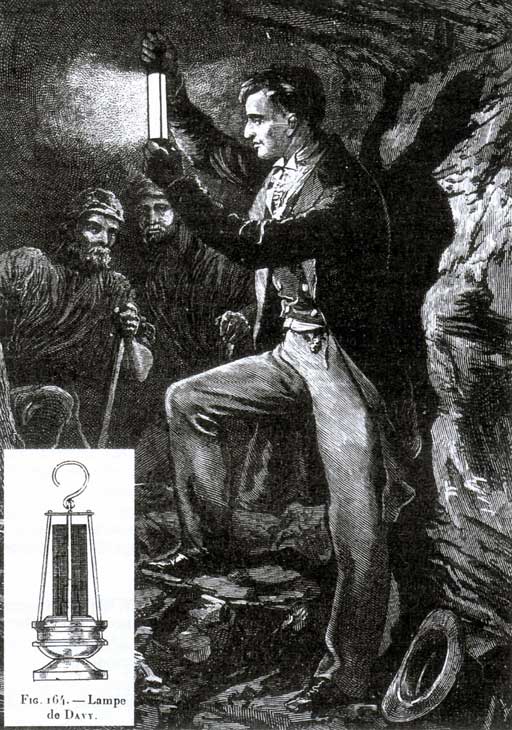

Entre 1812 et 1816, le chimiste anglais Humphrey Davy,

célèbre pour ses découvertes sur l'électrolyse et l'arc électrique fut sollicité par le Révérend John Hodgson, fondateur

d'une association pour soutenir des travaux de recherches afin de résoudre le grave problème de l'éclairage en milieu

explosif.

Cette association fut créée par le Révérend, juste après le coup de grisou du 25 mai 1812 à Durham qui fit 92

victimes.

En parallèle, à la même époque, deux autres

inventeurs anglais, le docteur William Red Clanny et le célèbre ingénieur mécanicien Georges Stephenson, inventeur d'une

locomotive à vapeur, s'intéressèrent aussi à cette question.

Tous trois parvinrent entre 1813 et 1816 à mettre au point après multiples expériences, quelques prototypes de lampes

dites "de sureté".

A l'époque, une question s'est souvent posée à propos de la nature du matériau qui allait être employé pour réaliser les nouvelles lampes de sureté. Il fallait trouver un matériau maléable, mais pas trop, mais aussi solide, pas trop cher pour que les compagnies minières puissent se l'offrir. Le laiton, matériau non magnétique était utilisée dans la construction de ce type de lampe au même titre que d'autres matériaux amagnétiques tels que l'argent, le magnalium (alliage composé de 50% d'aluminium et de 50% de magnésium) car ils ne contrariaient pas les aiguilles des boussoles et d'autres instruments de mesure utilisés par les géomètres.

Lampe de Stephenson de 1815 qui fut l'un des précurseurs de la découverte de la lampe de sécurité à flamme avec le chimiste britannique Davy.

Humphrey Davy avait réalisé une observation essentielle : il avait découvert que les tamis métalliques à mailles très serrées avaient la propriété d'écraser la flamme d'un gaz embrasé sans se laisser traverser par elle.

La solution consistait donc à enfermer la flamme de

la lampe dans une protection l'empêchant de communiquer le feu à l'extérieur.

Le principe en était donc simple : la lampe Davy était construite de telle façon qu'une inflammation de gaz ne pouvait

se transmettre au dehors de l'appareil et provoquer ainsi une explosion.

Deux principes furent à la base de la théorie des lampes de sécurité :

1° Réduire suffisamment le tirage pour que les gaz produits par l'inflammation intérieure rendent incombustible le mélange

contenu dans la lampe.

2° Fermer toutes les communications entre la flamme et l'air libre au moyen de tamis métallique à mailles serrées.

Grâce au retard à l'inflammation du grisou, la propagation de la flamme, ne pouvait se faire à travers le tamis.

En résumé, le gaz méthane pénètre à l’intérieur du grillage et entre en contact avec la flamme. Là, il s’enflamme mais le grillage empêche la flamme de sortir et d’enflammer les gaz de la mine, ou les poussières (coup de grisou ou coup de poussier). En effet, les flammes ne traversent pas les grillages fins. Le métal absorbe la chaleur de la flamme. Ainsi refroidie à proximité du grillage, la flamme ne peut pas le traverser.

La lampe Davy était munie d'un seul tamis, dont le

collet de base était vissé sur le réservoir. Ce tamis haut de 15 à 20 centimètres, d'un diamètre de 5 à 7 centimètres

entourait complètement la flamme. Son chapeau était doublé.

Une armature, composée de 3 ou 4 tiges supportait le couvercle auquel était fixé le crochet de suspension. La lampe Davy

était équipée d'une fermeture de sécurité par vis horizontale qui était logée à la base de l'armature et qui venait se

serrer sur le réservoir rendant l'ensemble solidaire. Le dévissage de la lampe ne pouvait être effectué qu'à la lampisterie

et uniquement au moyen d'une clé spéciale, que seuls les préposés de ce service disposaient.

Cette lampe qui pesait entre 750 et 800 grammes, fonctionnait à l'huile de colza épurée.

Gravure représentant Sir Humpfry Davy testant sa lampe dans une mine de charbon en Grande Bretagne

A droite, un des premiers modèles de lampe Davy avec le grillage plein de suie et de particules de fumées laissant passer une faible lumière blafarde.

Plan de construction de la lampe Davy.

Le Révérend Hodgson assisté de deux ingénieurs d'exploitation houillère testèrent les deux premiers modèles de lampes Davy issus de la fabrication industrielle dans le charbonnage de Wallsend près de Newcastle le 17 janvier 1816.

Si elle était plus "sécurisante", son pouvoir éclairant était très faible à cause de la monture et du tamis à mailles serrées qui avait tendance à s'encrasser rapidement avec les fumées et la suie, résidus de combustion de l'huile de colza. De plus, en situation réelle sa sécurité était limite dans les courants d'air supérieurs à 2 m par seconde qui avaient tendance à tordre la flamme et à l'amener au contact avec le treillis. Le mélange air-grisou brûlait à l'intérieur du tamis, mais la flamme se tordant arrivait au contact du tamis qui rougissait rapidement de sorte que la flamme pouvait alors le traverser.

Deux modèles de lampe Davy. La première est complètement enveloppée par la fameux tamis de sécurité. Malheureusement le pouvoir éclairant est faible du fait, justement de la présence du tamis. De plus, la suie s'accumulant contre le tamis finit par obscurcir complètement la faible lumière qui s'en dégage. Une amélioration dans la deuxième lampe veut que la flamme soit confinée derrière une vitre, ce qui augmente fortement le pouvoir éclairant, le tamis permettant toujours à l'air d'alimenter la flamme, aux gaz de combustion et fumées de s'échapper.

On ne peut rester que pantois en admirant cette superbe Davy fabriquée par la société Pares Fils Ainé de La Grand Combe, toute en laiton. Ce modèle présente de nombreuses similitudes de construction avec les lampes Davy de la société Blacet Cadet issues de la même région.

On remarquera que le tamis est construit suivant la configuration "Chevremont" du nom de son inventeur.

En effet, pour éviter que la partie supérieure du tamis ne se détériore prématurément sous l'effet de la flamme, un chapeau en cuivre rouge percé de multiples trous et rendu solidaire de la toile métallique au moyen d'un lien métallique fermement serré autour de celle ci pour assurer l'étanchéité au contact de l'atmosphère du fond.

Les perforations facilitent l'évacuation des gaz brulés.

Un autre modèle de lampe Davy déjà cuirassée et dont le tamis est entouré d'un cylindre en verre... un modèle hybride annonçant une évolution.

La lampe Clanny était construite sur le principe de la lampe Davy, à laquelle on avait apporté des améliorations :

Le manchon de verre reposait directement sur la rave du réservoir.

L'arrivée d'air ne pouvait se faire qu'à travers le tamis tandis que la sortie des gaz brulés se faisait par le chapeau.

La flamme était relativement protégée et on pouvait incliner la lampe avec une certaine amplitude sans risquer de l'éteindre.

Autre avantage, le tamis hors de portée de la flamme avait tendance à moins rougir.

Les ingénieurs avaient ajouté une cage formée généralement de six barreaux métalliques qui servaient à protéger le verre des chocs. Le manchon de verre était serré contre la partie supérieure de la cage ou moyen d'un écrou vissé dans sa partie inférieure, l'empêchant ainsi de tomber en cas d'ouverture de la lampe. Ce système était appelé "bague anglaise". On le retrouvera dans presque toutes les constructions de lampes britanniques.

La voie était désormais ouverte pour palier aux

problèmes d'explosion des lampes à feu nu, et aujourd'hui nous pouvons attribuer à ces trois

chercheurs, la paternité des lampes de sûreté.

Tout comme la lampe de Stephenson basée sur le même principe, les lampes Davy et Clanny furent produite à l'échelle

industrielle en Angleterre.

En France, la Compagnie des Mines d'Anzin fut la première à s'équiper de lampes Davy à la fin de l'année 1816 qu'elle

importa dans un premier temps de Grande Bretagne; pour les fabriquer ensuite dans les ateliers de sa

Compagnie en 1818, il s'agissait d'un modèle proche de celui de l'inventeur.

La Compagnie Anzinoise avait en effet, connu

des problèmes d'approvisionnement de ces lampes importées liés à l'administration des douanes françaises, c'est ainsi

qu'elle décida de produire ces lampes en fabrication interne.

En 1818 les mines d'Anzin comptaient 2000 lampes Davy en service.

En Belgique, elle fut introduite pour la première fois dans le bassin Liégeois en 1817, et en 1823 le constructeur

Mulkay entreprit la fabrication de la lampe Davy devenue obligatoire dans les mines grisouteuses en 1825.

Le brevet Davy fut également exploité par des constructeurs d'éclairage minier américains, pays où elle fut également

très usitée.

Le dispositif de sécurité de la fermeture, empêchait le mineur d'ouvrir sa lampe au fond en cas d'extinction de cette dernière, l'obligeant ainsi à cesser l'exploitation pour procéder à son échange.

C'est alors qu'on vit naître une nouvelle fonction dans les mines à laquelle étaient employés les galibots : les porteurs de feu.

Porteur de feu

3 modèles de lampes Clanny... amélioration des lampes précédentes. Remarquons la lampe de droite, de type Clanny entièrement en laiton destinée aux géomètres et ingénieurs du fond présentant à sa base une curieuse fermeture articulée.

3 modèles de lampes Clanny à tamis visibles construites par les ateliers "Mueseler" .

De gauche à droite et de haut en bas : 4 lampes à tamis nu de type Clanny réalisées par divers ateliers : une lampe "Lechat", une lampe "Joris", une lampe "Mailleur" et une lampe "Brainbridge"

Deux autres modèles en état de fonction. Le verre (souvent en cristal de Baccarat) derrière lequel la flamme est protégée permet une meilleure luminosité. Voyez la fumée grasse qui se dégage au sommet de la lampe. Dans un endroit confiné comme une galerie de mine avec plusieurs ouvriers, chacun portant sa lampe, il ne fallait pas longtemps pour que l'air soit empesté par les fumées et les gaz de combustion. Sur la lampe de droite, on peut remarquer que le tamis a pris un coup et est endommagé.

D'autant plus rare, cette lampe Clanny des ateliers Cuvelier des mines d'Anzin, entièrement en laiton, un modèle destiné aux géomètres.

Plan de lampe à tamis non cuirassée.

Afin que la sécurité soit réelle, il fallait

que ce dernier soit en parfait état, que les trous n'aient pas plus de 1/4 de mm2 et que les fils d'acier

soient assez gros (1/3 de mm) pour conserver un effet refroidisseur suffisant.

On adoptait généralement des tamis de 144 mailles au centimètre carré, avec fils de 0,3 mm de section.

Un seul tamis, non protégé par une cuirasse, ne donnait qu'une protection illusoire, surtout dans les courants d'air.

On munissait donc, les plus souvent, la lampe de deux tamis, ou tout au moins d'une cuirasse qui empêchait les coups

de vent de faire passer la flamme à travers le tamis.

Le fait de ne pas pouvoir rallumer soi-même

la lampe et de devoir changer de lampe quand elle s'éteint en plus de son faible pouvoir éclairant du

fait de l'encrassement du tamis par la suie et les fumées, fit que les

mineurs ne l'apprécièrent guère aux débuts, ce qui explique, sans doute en

partie, que beaucoup de charbonnages en France et un peu partout dans le

monde, continuèrent à utiliser les anciens moyens d'éclairage à feu nu

bien que ces derniers continuèrent leurs effets dévastateurs.

En atteste un rapport de mines houillères de Dortmund, sur les 1036

explosions de grisou qu'on répertoria entre 1861 et 1882, 605 avaient été

provoquées par des lampes à feu nu.

En France la lampe Clanny fut tout d'abord employée

aux mines de Lens où on l'appelait "lampe de porion", probablement parce que les agents de maîtrise furent les premiers à en

être équipés, mais on resta encore longtemps fidèle à la lampe Davy pour son entretien

d'avantage simplifié.

La lampe Clanny était généralement dotée d'une fermeture à vis verticale

insérée dans le réservoir, qui une fois serrée rendait le réservoir

solidaire du reste de la lampe.

Les premières lampes (Davy, Clanny, Mueseler non cuirassée, Joris, Lechat...) firent épargner beaucoup de vies humaines, mais ne se montrèrent pas efficaces à tous les coups et se trouvaient même quelquefois prises en défaut.

La chute d'une pierre pouvait endommager le tamis et transformer la lampe de sécurité en lampe à flamme nue avec toutes les conséquence que cela pouvait impliquer.

C'est pourquoi il y eut de nombreuses

polémiques à leur sujet, surtout en Angleterre.

Même si elles constituaient un pas important vers un travail plus sûr, il était temps de songer aux perfectionnements

de ces toutes premières lampes de sureté.

En 1844, le Belge Botty ajouta à la lampe

de porion une bague percée de multiples trous à la partie inférieure de la lampe afin d'améliorer son

alimentation en air liée bien entendu, à son pouvoir éclairant.

En Angleterre en 1873 Emerson Bainbridge créa une lampe similaire dont la

partie basse de la cage était percée de deux rangées de trous décalés avec

un verre tronconique de 10 cm de hauteur et un seul petit tamis en partie

supérieure.

Comme la Botty, cette lampe avait un tirage important, mais son

alimentation en air par le bas n'était pas protégée; elle fut donc

interdite d'usage dans les mines grisouteuses.

Le constructeur belge Achille André

de La Bouverie l'a développée à l'échelon industriel à la fin du 19ème siècle.

On a amélioré les lampes Clanny et Botty en les munissant de deux tamis au lieu d'un seul, un progrès plus sérieux a

consisté à envelopper le tamis d'une cuirasse.

En 1840, un inventeur belge, l'ingénieur Liégeois

Mathieu Museler fit une analyse à la fois critique et objective de la lampe de Davy et tenta de

remédier aux défauts qu'elle présentait, à savoir un pouvoir éclairant médiocre, son insécurité dans les courants

d'air et surtout la fragilité de son tamis.

L'idée de Mueseler était simple : améliorer le tirage de lampe pour lui donner un meilleur pouvoir éclairant et

canaliser les gaz au fur et à mesure de leur combustion pour ne pas permettre à la flamme de traverser

les tamis et communiquer le feu à l'extérieur de la lampe, augmentant ainsi sa sécurité.

Il conçoit donc une lampe dans laquelle la flamme est entourée d'un manchon de verre comme la Clanny, mais surmonté

d'un diaphragme de toile métallique, de la même texture que le tamis, au travers duquel passe une cheminée en tôle

d'acier de forme conique.

Cette cheminée est elle-même entourée d'un tamis métallique.

L'ensemble diaphragme/cheminée reposait sur la partie supérieure du verre.

L'air pénétrait dans la lampe à travers le tamis et le diaphragme puis remontait par la cheminée conique, rendant ainsi

la flamme plus lumineuse par effet de tirage.

La cheminée et le diaphragme contenaient la flamme empêchant ainsi le verre de s'échauffer compte tenu du circuit

de l'air frais et le tamis de rougir.

La lampe Mueseler permettait de déceler aisément la présence de grisou dans l'atmosphère du fond en observant

l'allongement de la flamme mais surtout par le fait qu'elle avait le pouvoir de s'éteindre elle-même dés

que le taux de grisou dans l'air ambiant était trop important.

Une petite explosion se produisait dans la lampe et provoquait l'extinction de la flamme rendant la lampe sécurisée.

Par rapport à la lampe de Davy les améliorations sont considérables et cette lampe fait très vite l'objet de décrets

obligeant les compagnies minières à en généraliser l'utilisation notamment dans les mines grisouteuses.

On l'utilisa pour la première fois dans les mines de Seraing en Belgique où elle fut expérimentée, puis son usage fut étendu aux autres bassins miniers du pays, puis en France et dans d'autres pays d'Europe.

Ce type de lampe était doté de différentes fermetures de sécurité selon les modèles et les constructeurs qui les produisirent en série, fermetures par vis verticale ou rivet de plomb entre autres.

Lampe Mueseler

Plan de la lampe Mueseler

Pendant plus de 40 ans la lampe Mueseler fut

considérée comme le dispositif d'éclairage le plus sécurisé dans les mines grisouteuses.

La lampe Mueseler non cuirassée fut interdite d'usage dans ces dernières en 1904 suite à la mise en service

d'autres modèles de lampes d'avantage sécurisés.

L'essor industriel de l'exploitation houillère vit la profondeur grandissante des puits associée à un aérage des

galeries plus conséquent.

La lampe Mueseler n'était pas infaillible, on découvrit qu'elle s'éteignait fréquemment dans les courants d'air

puissants générés par les ventilations mécaniques; et plus grave encore, dans certaines positions, notamment quand

la lampe est inclinée, le tamis trop proche de la flamme permettait à cette dernière de sortir à l'extérieur, ce qui

allait provoquer de nouvelles catastrophes...

A gauche, une lampe Mueseler non cuirassée et à droite, une lampe Dufrane-Castiau cuirassée.

La conception d'un nouveau type de lampe d'avantage sécurisé s'imposait : c'est ainsi que fut créé la lampe Marsaut.

Vers 1880 un ingénieur français, Jean

Baptiste Marsaut, Major de la promotion 1851-1852 de l'Ecole des Mines de Saint Etienne, entreprend à son

tour la critique de lampe de Mueseler dont il avait pourtant recommandé l'utilisation dans l'exploitation des

Houillères de Besseges dans le Gard, qu'il dirigeait depuis 1861.

Pour remédier aux inconvénients de la lampe Mueseler, Marsaut supprima, dans un premier temps la cheminée et

le diaphragme, organes qu'il considérait comme dangereux.

Il parviendra à la solution à la suite d'un nombre formidable d'essais, plus de trente mille, (parait-il ?) et ce à

partir de 1870.

La conclusion de ces travaux sera la construction d'une lampe ou la flamme est entourée d'un manchon de verre surmonté

de deux tamis concentriques en toile métallique s'emboitant l'un dans l'autre sans qu'ils se touchent,

sinon par leur base, à l'abri sous une cuirasse de tôle métallique pleine.

A l'origine, cette tôle était roulée et rivetée, puis elle fut emboutie en un seul tenant afin d'augmenter sa solidité.

Ce double tamis contenait mieux les inflammations du grisou dans la lampe et les risques d'explosion étaient beaucoup

moindres.

Avec cette cuirasse, Marsaut avait résorbé le problème majeur de la lampe Museler : son extinction fréquente dans

les courants d'air obliques ou montants des galeries et la rupture du tamis en cas de choc violent avec la roche.

Cette lampe résiste parfaitement aux différentes

causes qui tendraient à faire sortir la flamme des tamis.

L'air entre par la base du grand tamis, et les gaz brûlés sortent à la partie supérieure par les évents se situant

sous le chapeau de la cuirasse.

La toile des tamis est tissée de fils métalliques de 3 dixièmes de millimètre de diamètre avec 144 mailles au

centimètre carré.

La base du grand tamis est une virole en cuivre rouge qui recouvre le verre à frottement doux sur 8 à 10 mm, le manchon

de verre comporte parfois une virole de cerclage en laiton en haut et en bas.

La lampe Marsaut a les mêmes dimensions, comme réservoirs et comme manchon, que la lampe Mueseler la hauteur totale

était de 265 mm pour un poids de 1,250 kilos à vide et 1,440 kilos garnie d'huile.

Son pouvoir éclairant dépassait une demie bougie et ce dernier diminuait peu pendant le poste.

Plan de la lampe de l'ingénieur Jean Baptiste Marsaut, dite lampe Marsaut brevetée en 1882.

Modèle primitif avec fermeture à vis.

Les flèches sur le dessin montrent les entrées d'air alimentant la flamme et la sortie des fumées par les évents en haut de la cuirasse.

Quelques encarts publicitaires de la firme ARRAS, ces derniers étant destinés pour la plupart aux Compagnies d'exploitation minière.

Les premières lampes

Marsaut furent fabriquées

par l'artisan mécanicien Casimir Raymond, du village de Rochessadoule proche de Bessèges et Molières sur Cèze dans le

département du Gard, Compagnies minières où l'ingénieur concepteur de cette lampe était en fonctions.

La lampe Marsaut fut d'usage courant dans les mines de France dés 1883 et fut agréée officiellement en Belgique

en 1904 pour les mines grisouteuses.

A partir des travaux de Marsaut on pouvait désormais, remplacer les termes de lampes de sûreté par lampe de sécurité.

La diffusion de la lampe Marsaut fut rapide et importante dans l'ensemble des exploitations minières mondiales.

Les travaux de recherche débutés au milieu des années 1870, le modèle définitif sera enregistré et breveté en octobre 1882.

Un an plus tard, en 1883, la lampe

Marsaut sera

transformée par Wolf, pour l'emploi de l'essence, ce type nouveau un peu plus grand et plus lourd est généralement

désigné sous le nom de lampe Wolf à alimentation supérieure.

Cette innovation technologique de l'éclairage minier sera confirmée jusqu'à l'abandon des lampes à flamme au profit

des lampes électriques modernes.

Un premier modèle de lampe Marsaut non cuirassée

3 modèles de lampes Marsaut avec cuirasse roulée et rivetée

2 modèles de lampes Marsaut à cuirasse emboutie

Lampe Marsaut-Cosset Dubrulle-1890

La lampe

Marsaut était donc excellente. Les

principes sur lesquels elle était basée se retrouvèrent dans tous les modèles qui suivirent après 1900, à huile ou à

essence.

Ceux ci étaient nombreux (Mueseler cuirassée, Wolf, Demeure, Grümer et Grimberg, Seppeil, Koch, etc....) et différaient

surtout par le mode d'alimentation d'air. Tantôt ce dernier pénétrait dans la lampe au-dessus du manchon de

verre, tantôt au-dessous de celui-ci.

La lampe Fumat fut fabriquée par la firme belge

Hubert Joris en 1905. La lampe primitive de ce constructeur était alimentée en air par le bas, à travers les trous,

au dessus du manchon, protégés par un double tamis métallique et par un écran annulaire qui empêchait les courants

d'air de pénétrer dans la lampe.

Les gaz brulés sortaient par un double tamis, le premier tronconique et à mailles assez larges, le second plus serré,

tous deux placés à la partie supérieure de la cuirasse.

L'inconvénient de cette lampe était de s'éteindre assez facilement lorsqu'on la balançait.

Dans le type présenté ici, l'air pénétrait à la base de la cuirasse, par des trous de 5 mm de diamètre,

prolongés vers l'intérieur par des tubes de 5 mm de longueur.

L'air descendait ensuite dans deux conduits qui masquaient un tiers du manchon (mais qui formaient réflecteur) et

pénétrait dans un anneau, d'où il passait à l'intérieur du manchon, à travers des trous munis de tamis métalliques.

Les gaz brûlés s'engageaient dans une cheminée cylindrique, en tôle pleine constituée par un chapeau annulaire en

toile métallique.

Ils sortaient enfin de la cuirasse par les tubes et trous de la partie supérieure de cette dernière.

Les courants d'air et de fumées subissant les mêmes effets sous l'action des oscillations de la lampe ou des

coups de vent, on n'observait plus d'extinctions aussi fréquentes.

D'autre part, la sécurité de la lampe était bonne, puisqu'elle était presque entièrement remplie de gaz brûlés.

La complication de ce modèle et l'existence de la gaine de descente qui masque le manchon expliquaient qu'il ne soit

pas développé.

Dans un type plus récent créé en 1903, les petits tubes de la cuirasse ont été supprimés par l'inventeur, et remplacés

par 20 trous en deux rangées à la base, et 18 en une seule rangée au haut de la cuirasse.

Tous ces trous sont de 6 mm de diamètre.

La section totale offerte à la sortie des gaz brûlés était plus de trois fois supérieure à celle de la gaine de

descente le long du manchon.

Il en résultait qu'une partie de l'air frais pénétrant dans la cuirasse remontait directement vers les orifices de

sortie, en rafraichissant la cheminée et la cuirasse.

La hauteur de celle-ci était sensiblement plus faible que dans la plupart des lampes ordinaires, en vue de faciliter

la recherche du grisou dans les cloches.

La hauteur totale (crochet non compris) n'était que de 240 mm au lieu de 265 mm pour la Mueseler cuirassée.

Le poids de la lampe garnie ne dépassait pas 1,100 kilos.

Le pouvoir éclairant était de 0,85 bougies au début, mais il s'abaissait à 0,5 bougies en fin de poste, et même en

dessous dans les chantiers poussiéreux, en raison de l'encrassement des tamis.

Il existait enfin un autre modèle de lampe FUMAT à essence et rallumeur, qui remplissait les conditions voulues pour

pouvoir être adopté dans les mines grisouteuses.

Une lampe modèle "Fumat" et son plan de montage.

9.7. Les lampes britanniques de mineur de type cryptographe d'Archibald de Glasgow.

C'est vraisemblablement, pour les collectionneurs, l'une des lampes de mineur les plus rares au monde et parmi les plus chères...

Inventée par Sir Archibald de Glasgow en 1822

alors que la lampe de Davy fut inventée en 1815, le secret de la lampe cryptographe réside dans son système de

verrouillage très complexe.

On ne connait à ce jour, qu'une seule et unique lampe authentique de ce type, appartenant à une très importante

collection britannique. Il s'agit de la lampe présentée en photo ci-dessous.

Sur cet agrandissement du pot, on peut comprendre

le principe de fermeture de sécurité de la lampe cryptographe d'Archibald.

On distingue plusieurs étages de disques, à la fois tournants et superposés sur le réservoir avec des chiffres et des

lettres sur tout leur pourtour.

Sur le même principe que la combinaison d'un coffre fort, une seule combinaison de lettres et de chiffres alignés

verticalement permettait l'ouverture de la lampe, chaque lampe ayant sa propre combinaison.

Bien vite les Compagnies Minières ont compris que le nombre illimité de combinaisons associé au nombre de lampes

en service serait ingérable à la lampisterie.

C'est la raison essentielle pour laquelle,

cette lampe pourtant brevetée, fut vite abandonnée par les Compagnies d'exploitation minières et qu'elle

est restée au stade de prototype.

De nos jours il ne reste que ce spécimen, officiellement localisé au Royaume Uni et qui fut réellement utilisé au fond,

il y en a peut être d'autres cachés dans certaines collections outre Manche

Les experts britanniques en la matière estiment

la cote de cette lampe à plusieurs dizaines de milliers d' €uros....

9.8. Les lampes de mineur Wolf ou à essence

(dites à benzine).

L'allemand Carl Wolf, ingénieur des mines,

remplaça l'huile végétale des lampes Marsaut par de l'essence de pétrole plus communément appelée

Benzine.

Ce combustible procurait un pouvoir éclairant plus important. Il ne fumait pas et par conséquent ne déposait pas

ou peu de suie sur le tamis.

Cependant la lampe s'échauffait d'avantage et nécessitait une alimentation en air plus importante.

Pour palier à ces inconvénients, Carl Wolf modifia la circulation de l'air dans la lampe en l'obligeant à passer par

le bas de celle-ci au dessous de la flamme.

Il protégea à cet effet les orifices d'entrée d'air par une bague garnie de toile à tamis et conserva les deux

tamis concentriques innovés par Marsaut.

La lampe Wolf était munie d'une fermeture de sécurité magnétique qui était une innovation appréciable à l'époque, car les systèmes de fermeture utilisés jusque là n'avaient pas empêché certains mineurs d'ouvrir leur lampe au fond avec divers outils de fortune.

Carl Wolf équipa également la lampe d'un

rallumeur intérieur plus communément appelé briquet.

Ce dispositif de rallumage sécurisé, permettait de recouvrer rapidement la flamme sans démonter la lampe.

Le rallumeur était une petite boîte en laiton qui s'insérait généralement en position verticale dans un logement

du réservoir.

Il contenait une bande paraffinée enroulée sur elle même avec des capsules de fulminate de mercure qui avaient la

propriété, quand on les frottait énergiquement sur une arrête métallique de produire une gerbe d'étincelles qui

allumaient les vapeurs d'essence émanant de la mèche.

Contrairement aux autres modèles de lampes que nous avons vus précédemment où la combustion de la mèche était liée à l'effet de capillarité de celle-ci dans l'huile, la mèche de la lampe Wolf, insérée dans de l'ouate à l'intérieur du réservoir, servait juste de conducteur et ne brûlait pas, sauf quand il n'y avait plus de combustible. On disait alors qu'elle charbonnait.

La hauteur de la lampe est de 295 mm, son

poids de 1,7 kilos à vide et 1,76 kilos garnie.

Elle avait des vertus grisou métriques d'avantage supérieures à la lampe

Marsaut.

On pouvait ainsi aisément évaluer la proportion de grisou dans l'air ambiant, par simple observation de l'auréole

surmontant la flamme.

La lampe de Wolf comme celle de

Marsaut

furent sans doute celles qui ont eu la plus grande longévité et ne furent remplacées que par les lampes électriques

modernes.

La lampe à benzine connut un tel succès, que la fabrique Liégeoise de lampes de Sureté dirigée par Hubert Joris à Loncin

lez Liège en livra près de 160.000 exemplaires en l'espace de six ans dans les seules houillères belges et

françaises.

Utilisée d'abord en Allemagne, berceau de son élaboration, elle fit ses premières apparitions dans le Nord de la France vers 1898.

La lampe Wolf était cependant plus sensible

aux courants d'air que la lampe Marsaut et s'éteignait plus facilement que cette dernière, notamment lors des

opérations de tirs de mine.

Longtemps après l'avènement des lampes électriques portables et même lorsque les dispositifs électroniques de

télésurveillance du grisou furent installés dans les mines modernes, la tradition voulait qu'une lampe de sécurité

Wolf soit présente sur chaque front de taille.

Cliché saisi en 1898, comme l'atteste la date notée en bas de l'ardoise arborée par un employé, nous montre un groupe d'ouvriers de la fabrique de lampes de mineur Henri Catrice à Arras. Henri Catrice et Lucien Neu étaient deux ingénieurs à l'origine de la création de la Société Anonyme d'Éclairage et d'Applications Électriques qui allait devenir quelques décennies plus tard la célèbre firme ARRAS.

Cette société fut fondée en 1898 (année de la photo) et les effectifs des ateliers Henri Catrice, visibles sur ce cliché, sont vraisemblablement au complet car la société débutait son activité à l'époque.

Selon la configuration des photos de groupes d'ouvriers de l'époque, où le patron occupe une place centrale, il est possible qu’Henri Catrice soit le personnage debout en gilet et cravate, au centre de la photo; mais bien entendu, nous ne pouvons l'affirmer car nous n’avons pas trouvé d'autres photos d'archives de ces ingénieurs fondateurs de cette fabrique.

D'ailleurs ces lampes sont visibles sur ce cliché, dont une à fermeture pneumatique.

Une lampe électrique de type Neu ou Cotté (modèle primitif) est arborée par le personnage en casquette avec moustache en arrière plan à droite du supposé fondateur de l’entreprise. Pourtant nous sommes en 1898 et le brevet officiel sera déposé en 1907....

Henri Catrice développait déjà ces lampes prototypes qui, rappelons le, remplaceront progressivement les lampes de sureté à flamme au cours de l'histoire de l'éclairage minier.

Quelques lampes fabriquées par la firme ARRAS : a acétylène, à huile, à essence et électriques.

Description de l'architecture de l'usine créée en 1922:

Situation : Boulevard Robert Schuman à Arras (ex Boulevard de la Scarpe).

Site : 25000 m².

Atelier de fabrication : 5600 m², nef de 156 m de long sur 24 m de large, murs en béton préfabriqué, verrières sur façades latérales, couverture de trois sheds à caissons, dalles préfabriquées pour les planchers, agencement sur deux niveaux reposant sur une trame de poteaux alignés autour d'une nef centrale, deux mezzanines, avant-corps à la façade stylisée art déco en béton qui abrite les bureaux.

Château d'eau : fût décagonal à nervures saillantes, procédé de construction du type monnoyer.

Entrepôts industriels : murs de briques, en rez-de-chaussée, toits deux versants.

1898 : M. Henri CATRICE, ingénieur arrageois, fonde avec M. Lucien NEU la Société Anonyme d'Éclairage et d'Applications Électrique (S.A.E.A.E.) pour fabriquer et vendre des appareils électriques et d'éclairage dont notamment les lampes de mineurs.

Elle fabriquait essentiellement des lampes de sûreté pour les mines (à essence, à huile, à l' électricité et à l' acétylène)

1900 : La S.A.E.A.E. L'atelier d'origine, de taille modeste, situé à l'angle des rues d'Amiens et des Chanoines à Arras, fut rapidement remplacé par une usine plus vaste construite rue Constant Dutilleul à Arras.

Le premier actionnaire de la société est la Compagnie des Mines de Béthune.

1915 : La S.A.E.A.E. déménage à Paris suite à la destruction de son usine par les bombardements de la Première Guerre Mondiale en 1914.

Elle était située aux numéros 16, 18 et 20 de la rue Soleillet dans le XXème arrondissement.

1919 : Création de la société MAXEI (Machines Auxiliaires pour l'Électricité et l'Industrie) à Neuilly-sur-Seine qui produit différents équipements destinés à la fabrication des bobinages de puissance.

1922 : Retour de la S.A.E.A.E. à ARRAS dans une nouvelle usine construite Boulevard Robert Schuman (ex Boulevard de la Scarpe).

Cette nouvelle usine arrageoise est conçue par l'architecte Demartiaux et réalisée par l'entreprise Peulabeuf.

1945 : 500 personnes travaillent dans la fabrique arrageoise de lampes minières, au lendemain de la Seconde Guerre Mondiale.

1952: MAXEI commercialise son premier appareil de traitement d'huile sous vide.

1959 : Création d'ARRAS-MAXEI suite à la reprise de MAXEI par la S.A.E.A.E.

1990 : ARRAS-MAXEI reprend la société BOUHARMONT qui fabrique des machines spéciales pour le conditionnement et la mise en œuvre de matériaux souples (fils, gaines, câbles, profilés).

1992 : Création du groupe MAXEI.

1997 : L'ancienne usine ARRAS est rachetée par le district urbain pour les besoins du CESTAR (Centre des Sciences et des Techniques Agro-alimentaires) qui souhaite y installer un pôle culturel et scientifique.

Le projet de réhabilitation est confié à l'architecte Jean Nouvel.

ARRAS-MAXEI quitte son site d'ARRAS devenu aujourd'hui centre d'exposition (Cité Nature) pour s'installer dans de nouveaux locaux de 5 000 m2 en bordure de l'autoroute A1, dans la zone d'activité Artoipôle à Monchy-le-Preux.

Les machines principales de fabrication des lampes (presses à emboutir....) à la fois, énormes et vétustes sont démantelées et ferraillées.

2005 : Le 8 octobre, inauguration de la Cité Nature, implantée dans l'ancienne usine située Boulevard Robert Schuman.

2009 : MAXEI SAS devient MAXEI Group SAS et les deux divisions d'ARRAS MAXEI prennent une nouvelle entité :

La division ENERGY regroupe toutes les activités liées au secteur des transformateurs et du bobinage,

La division PROCESS INDUSTRY regroupe les activités machines spéciales et réalisation de sous-ensembles et de pièces mécaniques.

2010 : MAXEI Group reprend la société DROULET Industries située à Roubaix pour renforcer le potentiel de la division Process Industry d'ARRAS-MAXEI.

La complémentarité des ressources et des savoir-faire des deux sociétés permet de renforcer et d'élargir la gamme de services proposés à leurs clients respectifs.

Vue actuelle du site après la restauration complète des bâtiments et qui est devenu la Cité Nature d'Arras.

Les 3 éléments principaux constituant ce site industriel construit entre les deux guerres ont été maintenus, à savoir :

L'atelier de fabrication en béton longeant le boulevard Robert Schuman.

Les entrepôts industriels en murs de briques.

Le Château d'eau à fût décagonal.

Quelques anciennes machines issues des ateliers Boulevard de la Scarpe ont été conservées au même titre que certaines ébauches de fabrication de pièces de lampes ainsi qu'un modèle Marsaut.

Ces pièces appartenant désormais au patrimoine industriel arrageois, sont exposées au public, et c'est par ces dernières regroupées dans une salle, que débute la visite de la Cité Nature.

Vue de l'intérieur du bâtiment principal de l'ancienne usine ARRAS, devenu le Musée Cité Nature.

Comme vous pouvez le voir, l'architecture originelle des lieux a été préservée en grande partie.

Mais revenons à nos lampes...

Autre modèle de lampe très rare, une Friemann et Wolf de ZwIckau modèle Dahlmann, breveté en 1894 dont la protection du tamis est similaire à la lampe Blacet

Quelques modèles de lampes Wolf

Parmi les nombreux modèles fabriqués par les constructeurs Européens, ceux qui furent les plus utilisés dans notre région furent les Hubert Joris, dont les modèles "Bruay 1901", "Béthune 1907" ainsi que les "Arras, modèle Standard, agréé par la commission du grisou en 1918" étaient les plus fréquents.

Quelques modèles de lampes Wolf

Vers 1915, le constructeur ARRAS améliora la sécurité de ces lampes en protégeant la flamme par un manchon en cristal de Baccarat. Ce dernier très coûteux avait la particularité de ne pas noircir au contact de la flamme et ne subissait pas l'écrouissage thermique qui affaiblissait le pouvoir éclairant de la lampe. Sur certains modèles furent ajoutés une cuirasse et parfois des tamis, comme l'étaient équipées les lampes traditionnelles de sureté à flamme.

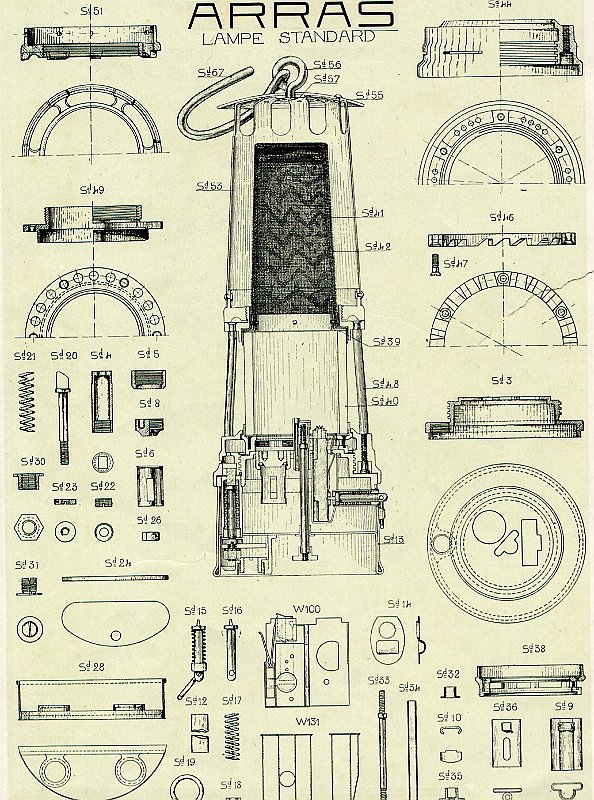

Voici le témoignage de Jules Leblanc ayant

travaillé 27 ans au montage des lampes de la firme Arras et qui nous parle de la fabrication de ces lampes : "Cette

lampe à flamme qui vous parait si simple (mais dont il existe nombre de modèles ou de variantes) et qui pèse plus

de 2 kg, est constituée de plus de 100 pièces différentes, faites d'acier, d'étain ou de laiton.

Vous avez le réservoir de carburant, avec briquet, mèche et dispositif de rallumage à pierre...

La couronne d'admission d'air posée dessus avec grilles métalliques, le verre en cristal de Baccarat qui répond à

des critères d'optique, de mécanique et de résistance...

Les tamis emboîtés l'un dans l'autre qui coiffent la partie supérieure du verre et forment la pièce maîtresse de la

lampe (sécurité oblige !...).

L'habillage pour nous résumer, avec le corps de la lampe, galerie, cuirasse métallique, éléments de protection divers,

verrou magnétique...

La lampe n'est considérée comme sure que lorsque ses composants sont en parfait état.

Après chaque remontée de la mine, à la lampisterie, on démonte, nettoie, vérifie et essaie chaque lampe avant

une redescente.

Un mode d'emploi très précis couvre des pages et des pages de notes et de prescriptions...

Arras Maxei fabrique le tout de A jusque Z ...sauf le verre, que fournit la cristallerie de Baccarat dans

les Vosges et qui coûte 100 frs à lui seul."

Autopsie d'une lampe de mineur Wolf.

Voici deux authentiques et anciennes lampes de mineur qui ont été volontairement sacrifiées afin de montrer leur fonctionnement.

A gauche, la première est une lampe Wolf à cuirasse en laiton d'origine Américaine.

A droite, plus intéressante, est également un modèle Wolf de marque Hubert Joris des mines Belges de la région de Charleroi.

Ces deux lampes ont été minutieusement découpées par les conservateurs du musée du Bois du Cazier de Marcinelle sur un peu plus d'un quart de leur volume respectif.

Observons celle de droite, la plus complète.

On distingue dans le réservoir à la base, la présence de fibres de laine de coton tassées, destinées à recevoir le carburant nécessaire à l'alimentation de la flamme, la benzine pour ce type de lampe ou éventuellement l'essence pour d'autres modèles similaires.

La mèche, d'une longueur de 10 à 15 cm est enroulée dans cette ouate imbibée de carburant, elle s'en imprègne et émerge de cette mixture par le porte mèche en partie supérieure.

Un dispositif mécanique astucieux se situant sous le réservoir, permet de remonter la mèche et de régler son dépassement par rapport au sommet du porte mèche en fonction de la puissance d'éclairage recherchée.Les lampisteries à benzine étaient plus dangereuses que les lampisteries ordinaires et des mesures particulières étaient prises pour éviter les risques d'explosion.

L'approvisionnement en benzine était conservé en fûts, à l'extérieur du bâtiment principal.

Le fût contenant la benzine était placé dans une chambre spéciale, isolée par un mur plein, percé seulement pour le passage des tuyaux communiquant avec un réservoir secondaire dans la salle de remplissage.

Le plancher était réalisé en pente pour rassembler l'essence qui venait à s'échapper; elle était surmontée d'un réservoir contenant quelques centaines de kilogrammes de sable; en cas d'incendie, on étouffait le feu en manœuvrant de l'extérieur une vanne qui laissait couler le sable sur le fût.

Ce réservoir secondaire était équipé de deux saturateurs en verre qui contenaient chacun, la quantité nécessaire en essence pour une lampe.

Remplisseur de lampe.

Chaque saturateur était équipé d'une soupape

à flotteur qui fermait l'alimentation en benzine lorsque les pots de

lampes étaient pleins.

Lorsque les lampes étaient remplies, il fallait les retourner pour rejeter l'essence en excès; il ne devait pas y avoir

plus d'essence que n'en pouvait absorber l'ouate.

Grâce à la volatilité de l'essence, il était

possible de munir les lampes utilisant ce combustible d'un appareil

permettant de les rallumer sans les ouvrir. On a d'abord imaginé de se servir d'une étincelle

électrique, mais il fallait un appareil producteur de courant,

distinct de la lampe et qui risquait par conséquent de donner accidentellement des étincelles. On ne pouvait adopter

ce système dans les mines grisouteuses. On a proposé ensuite l'emploi d'un petit briquet à ferrocérium, placé à l'intérieur de la lampe, contre la mèche, et

manœuvré de l'extérieur. Les rallumeurs à amorce étaient presque les seuls en usage en 1907. On a aussi imaginé un briquet au fulminate de mercure commandé par une tirette latérale à la base (modèles Arras). Les

capsules de fulminate de mercure étaient collées de distance en distance sur une bande de papier ou de coton qu'on pouvait

dérouler au moyen d'un bouton placé à l'extérieur de la lampe. les capsules explosaient sous l'action d'un petit

marteau qui était manœuvré depuis l'extérieur de la lampe. Ce dispositif provoquait une petite gerbe d'étincelles très

brèves mais suffisantes pour allumer la mèche de la lampe mais insuffisante pour allumer la bande de papier. Les mineurs

de la région de Charleroi appelaient ces bandes de fulminate, du "cric crac", mais il existe certainement

d'autres termes en d'autres régions. Les amorces au fulminate furent interdites après 1907, notamment suite à un

accident de grisou à Liévin où périrent deux ingénieurs et un chef porion. On a inventé alors un autre système d'allumage des lampes basé sur un cordon de coton

paraffiné sur lequel on avait

disposé à intervalles réguliers des capsules de phosphore blanc. En tirant sur un racloir denté, il gratte le cordon sur une

crémaillère. La friction enflamme une pastille qui met le feu à la mèche de la lampe. En

relâchant le racloir, ses

dents entrainent l'extrémité de la bande, qui positionne une nouvelle pastille, prête pour un nouvel allumage. Vinrent quelques années plus tard, les rallumeurs à pierre dont la commande s'effectuait sous le pot. On distingue sur la partie supérieure de la lanterne

le manchon de cristal, lui aussi sectionné pour la bonne cause, il

repose sur un joint d'amiante libre et attenant à la lanterne. Au dessus du manchon, un autre joint vient parfaire l'étanchéité avec un premier tamis à base plate épousant ce joint. Machine de déverrouillage électromagnétique des lampes de sureté à flamme ARRAS. Machine de déverrouillage électromagnétique

des lampes de mineur Wolf ARRAS type C, PE, PA, Pr...

Seule, cette machine permettait dans l'enceinte de la lampisterie l'ouverture des lampes de sécurité pour leur

entretien et leur remplissage en carburant. Lampe de type Wolf, modèle "Andenne", réalisée par la firme belge Joris.

9.9. Les lampes de mineur à manchon incandescent de type "Molnia".

Un second tamis, avec un rebord à sa base, repose sur le premier et recouvre la partie supérieure du manchon de cristal.

Les tamis en acier sertis dans des bagues en cuivre sont faits de fils de 0,3 mm de section, tissées serrés de manière

à obtenir des 144 mailles au cm carré, évitant tout coup de grisou.

La cuirasse d'acier se vissant sur la partie supérieure de la lanterne en laiton vient parfaire et sécuriser l'ensemble contre

des éventuels chocs au fond, mais aussi, limitait nettement le contact avec les poussières de charbon pouvant causer un

coup de poussier.

Sur sa partie supérieure, des évents régulièrement espacés, permettent l'échappement des gaz brulés.

Le poids des lampes était en général de 1,5 kilos à 1,8 kilos, leur hauteur de 26 à 30 cm hors crochet.

Les rallumeurs des lampes à essence ne devaient donner lieu à aucune projection de parcelles d'amorces non brûlées,

qui viendraient se coller aux tamis et risqueraient de provoquer le passage de la flamme au dehors de la lampe

avec toutes les conséquences désastreuses que cela pourrait engendrer.

La construction de la lampe devait être telle qu'un courant d'air de direction quelconque ne pouvait éteindre la

flamme, ni la faire refluer à travers les tamis.

La fermeture de la lampe devait être étanche. Il devait être impossible de l'ouvrir sans appareils spéciaux. Certains

mineurs ont tenté de le faire mais n'ont pas réussi sans fausser ou détériorer un des organes. C'est dire si cette

opération était particulièrement interdite et sévèrement punie.

Comme moyen de contrôle, on employait souvent des rivets de plomb mais le procédé de fermeture magnétique fut, vers

1900 le plus répandu.

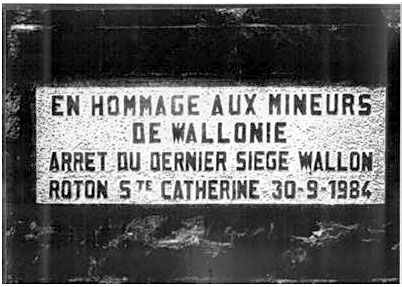

Machines construites par le constructeur de lampes de sécurité ARRAS.

Elles équipaient les lampisteries jusqu'au remplacement des lampes à flamme par des lampes électriques mais on en a encore

vu dans les houillères jusqu'au 30 septembre 1984, date de la fermeture du dernier charbonnage belge : le Roton de

Farciennes, dans la région de Charleroi.

L'ouverture de ces dernières étant strictement interdite au fond pour les accidents

liés aux explosions de grisou.

Sous l'action du courant électrique, l'électro aimant faisait sortir le verrou hors des encoches du filetage de la rave

qui empêchait le dévissage de la galerie de la lampe.

La seule partie restant démontable était la cuirasse, mais la flamme était sécurisée par les tamis qui étaient maintenus

serrés sur le manchon de verre et les joints d'amiante par la galerie.

La machine de déverrouillage électromagnétique ARRAS est composée de 2

éléments principaux :

L'ensemble électro aimant d'un poids de 11 kilos et l'ensemble de commande électrique avec voyants et indicateur d'intensité

alimenté en 220 V d'un poids de 6 kilos, soit un poids total de 17 kilos.

Sur le panneau frontal en bakélite de ce bloc de commande, on distingue l'inscription "ALIMENTATION ELECTRO AIMANT

DEGAINEUSE LAMPE A FLAMME". "Dégaineuse" était donc le terme utilisé dans les lampisteries pour désigner cette

machine particulière.

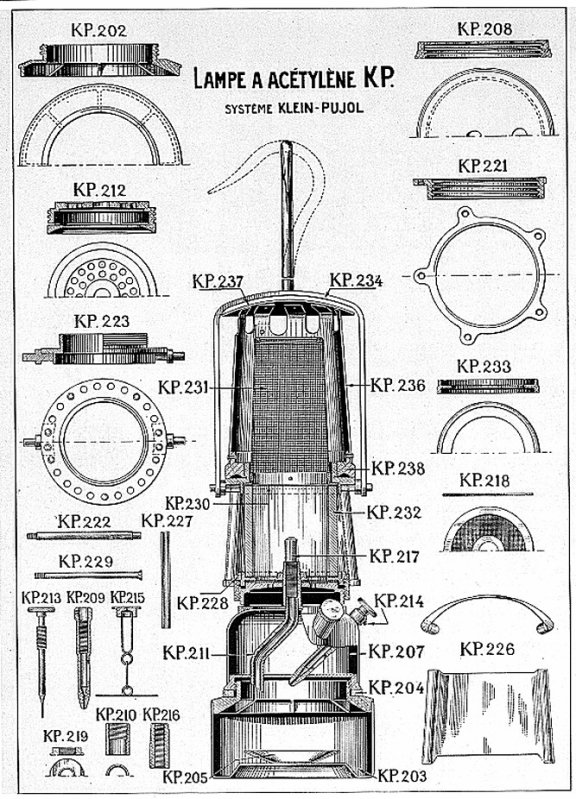

Dans le monde entier, on utilisera la lampe à carbure, déclinée dans d'innombrables modèles, pour l'exploitation des gisements métallifères mais également pour l'extraction de la pierre en carrière souterraine.

Le gaz acétylène est découvert en 1836 par le chimiste britannique Edmund Davy, qui n’est autre que le cousin d'Humphrey Davy, inventeur de la lampe de sureté. L’acétylène est produit sur base de carbure de calcium sur lequel on fait tomber de l’eau goutte à goutte. La réaction chimique de ces deux éléments générait un gaz inflammable, l'acétylène, au pouvoir éclairant important.

Ces lampes étaient donc constituées de deux réservoirs superposés, le premier en partie supérieure contenait de l'eau et celui en partie inférieure des morceaux de carbure de calcium. Au moyen de la vis de réglage située sur le réservoir supérieur, l'eau s'écoulait goutte à goutte dans le réservoir inférieur.

L'idée d'utiliser le grand pouvoir éclairant

de l'acétylène dans les lampes de sureté était déjà assez ancienne, mais elle était d'une réalisation difficile.

Son application directe pour l'éclairage n'interviendra que plus tard après la mise au point du procédé de fabrication

du carbure dans un four à arc électrique en 1892 par le chimiste Français Moissan.

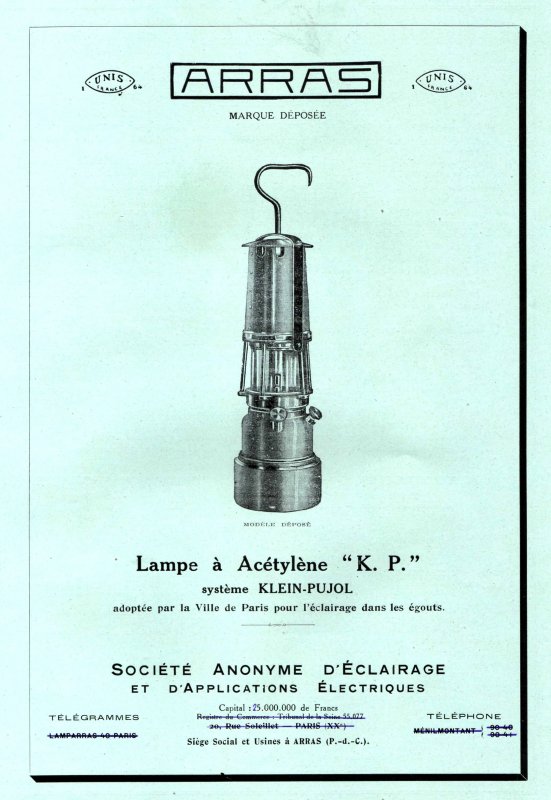

Trois types de lampes de cette nouvelle

génération furent ainsi développés par la firme Arrageoise :

Les lampes Carmaux pour les Compagnies Minières de houille non grisouteuses du Tarn. Les lampes Decazeville du nom de la ville de la même Compagnie Houillère. Les lampes Klein Pujol ou Petit Pujol étaient d'un usage plus étendu que l'activité d'exploitation minière où elles

étaient utilisées dans le Nord de la France juste pour le percement des puits. Elles servaient entre autres, de moyen

d'éclairage aux opérateurs de contrôles et de maintenance en profondeur des réseaux d'égouts de la région Parisienne.

La fameuse lampe à acétylène ARRAS type KP ou

KLEIN PUJOL, conçue et construite pour les égoutiers de Paris, mais également utilisée pour le

forage des puits de mines à cause de son pouvoir éclairant très

important. Les lampes de Carmaux furent déclinées en 3

modèles distinctifs construits par la Société d'Eclairage et d'Applications Electriques, qui deviendra quelques années

plus tard la firme ARRAS (modèles acier et laiton) et JORIS (modèle laiton seul) : Les modèles classiques (AT et AS) pour les mines de Carmaux et Cagnac, hauteur totale 270 mm avec un verre de 100 mm de

hauteur. Le modèle avec galerie haute pour les mines de Manosque, hauteur totale 295 mm avec deux verres de 60 mm de hauteur

superposés. Le modèle avec galerie raccourcie pour le puits Michelin de Brassac, hauteur totale 235 mm avec un verre de 60 mm de

hauteur.

Les crochets d'origine furent bien souvent

remplacés en lampisterie par des allonges métalliques d'environ 20 cm de longueur, en forme de pic, numérotées, pièces

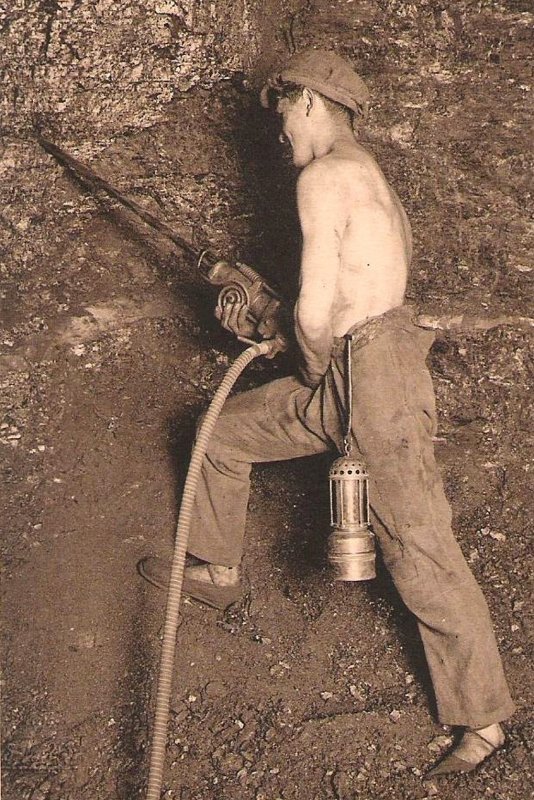

qui s'escamotaient aisément de la lampe pour faciliter son entretien. Lampe de Carmaux en situation lors du forage d'une veine à la perforatrice.

Leur utilisation se limitera donc aux mines non-grisouteuses.

Il est important de signaler que cette lampe fut testée et reconnue

comme sécurisée par la Commission du Grisou, mais ne fut jamais utilisée

en exploitation houillère.

Le diamètre des crochets étaient de forte section avec une extrémité pointue rabattue sur l'extérieur de l'anse.

Ces lampes étaient souvent numérotées en lampisterie avec des estampilles frappées à même le dôme, la cuve et le pot.

Sous le pot, une empreinte hexagonale permettait à la lampiste de l'immobiliser sur un outillage en forme de 6 pans

pour faciliter le dévissage de la cuve inférieure et remplacer ainsi le carbure de calcium transformé en chaux par la

réaction chimique avec l'eau.

La lampe est soutenue par une allonge métallique.

Ces lampes se trouvent encore de nos jours dans la

région des puits où elles travaillèrent ou dans certaines Compagnies

minières limitrophes qui les utilisèrent également.

Les dômes et cuves sont souvent cabossés, les verres cassés, manquants ou remplacés par des verres soufflés non

estampillés, les bouchons et pointeaux brisés ou manquants. A première vue, seules les cages avec les barreaux

en laiton semblent avoir résisté aux rudes conditions de travail auxquelles étaient soumises ces lampes. On les

trouve souvent réparées, ressoudées dans le Tarn où elles furent utilisées, mais aussi parfois neuves sans même avoir

été utilisées. La Compagnie d’Arras les produira de 1912 à 1938.

Vers 1915, le constructeur ARRAS améliora la sécurité de ces lampes en protégeant la flamme par un manchon de verre et sur certains modèles furent ajoutés une cuirasse et parfois des tamis, comme l'étaient équipées les lampes traditionnelles de sureté à flamme.

Elles furent remplacées progressivement par les lampes électriques et la plupart d'entre-elles furent collectées et envoyées en Sicile au début des années 1950 comme moyen d'éclairage de secours après le terrible séisme qui détruisit toutes les installations électriques de l'ile italienne.

Les mines grisouteuse de Belgique et du Nord – Pas-de-Calais, bannirent l'usage de ces lampes au fond. Comparées aux lampes à flamme nue, elles étaient jugées potentiellement dangereuses mais étaient cependant d'un usage courant dans d'autres exploitations minières exemptes de méthane, telles que les mines de fer, de potasse, d'ardoise....

Certaines rares mines de charbon avaient la

chance de ne pas dégager de grisou.

Les lampes à acétylène fournissaient une lumière beaucoup plus brillante et leur flamme résistait mieux au courant

d'air. La combustion se poursuivait même dans un air chargé de gaz carbonique. Elles étaient de

construction robuste et parfois un réflecteur en métal.

On leur reprochait d'être coûteuses, d'un

entretien délicat, et surtout d'être plus lourdes que les lampes à huile.

Cette dernière raison, les fit écarter dans les mines où les ouvriers se déplaçaient fréquemment.

Lampes à acétylène originaires d'Allemagne.

D'abord, une lampe à acétylène Klein-Pujol. Ensuite, deux modèles de lampe de type Carmaux AS 1915.